Equipos DETECTA y LDS EX2012

Las instalaciones enterradas de almacenamiento de productos petrolíferos deben ser sometidas periódicamente a pruebas de estanqueidad como se indica a continuación.

| Tipo de instalación | En depósito con producto | En depósito sin producto (*) |

|---|---|---|

| Instalaciones para su consumo en la propia instalación según MI-IP03 (suministro a quemadores, grupos electrógenos, carretillas, etc.) | 5 años | 10 años |

| Instalaciones para suministro a vehículos según MI-IP04 (Estaciones de Servicio, suministro a vehículos propios) | 1 año | 5 años |

(*) Depósito vacío, limpio y desgasificado.

La modalidad de prueba de estanqueidad puede ser elegida entre las dos opciones indicadas, pero las Instrucciones Técnicas MI-IP03 y MI-IP04 exigen que, en cualquier caso, “el sistema para realizar la prueba de estanqueidad ha de garantizar la detección de una fuga de 100 ml/h y tiene que estar evaluado con el procedimiento indicado en el informe UNE 53.968. El laboratorio de ensayo que realice la evaluación ha de estar acreditado de acuerdo con el R.D. 2200/1995.

Por ello, una vez que ha sido acreditado por ENAC un laboratorio que realice la evaluación del sistema, cualquier prueba de estanqueidad, para ser válida, debe ser realizada mediante un procedimiento aceptado por dicho laboratorio.

En base a esta exigencia, hemos desarrollado los equipos DETECTA® y LDS EX2012® para el diagnóstico, mediante ultrasonidos, de la estanqueidad en tanques enterrados.

Ambos equipos disponen de Certificación emitida por el laboratorio acreditado ICIM LAB para poder realizar pruebas de estanqueidad tanto en tanques con producto como sin él.

Se ofrece, por tanto, la posibilidad de elegir si la prueba de estanqueidad se desea realizar con combustible en el tanque o, por el contrario, con tanque vacío, limpio y desgasificado.

El sistema está diseñado para poder ser utilizado con cualquier clase de producto petrolífero contenido en el tanque (gasolinas, gasóleos, fuelóleos, etc). Si se desea efectuar la prueba de estanqueidad con producto en el tanque, se puede realizar con el volumen contenido en ese momento.

Las condiciones de presión atmosférica, temperatura ambiente y humedad no influyen en el resultado de la prueba de estanqueidad.

Equipo DETECTA para pruebas estanqueidad en tanques

DETECTA es un sistema para controlar la estanqueidad de depósitos combustibles enterrados.

El sistema está compuesto por dos partes bien diferenciadas que son utilizadas de forma independiente. Una que se utilizará para la parte del tanque que tiene producto, en adelante espacio lleno y la segunda para la parte del tanque que no tiene producto, en adelante espacio vacío.

Descripción

El equipo detecta las señales de ultrasonidos provenientes del interior del tanque y las convierte mediante un circuito heterodino a una banda de frecuencias audible (entre 0 y 2 kHz).

Mediante un sensor sensible, el detector sumergido recoge las frecuencias situadas en la gama de 40 kHz y las convierte en audibles para convertir una parte desconocida de su entorno perceptible al ser humano. Un indicador digital muestra los valores máximo (en dB) de las señales ultrasónicas detectadas, almacenándola para poder transmitirla y analizarla posteriormente en el software instalado en el PC.

Una bomba crea un vacío gradual en el depósito. Tan pronto como el vacío creado es mayor que la presión hidrostática producida por la altura de líquido, las fugas generan señales ultrasónicas. Los sensores ultrasónicos colocados en la parte con líquido del interior del depósito descubren hasta la fuga más pequeña, y por lo tanto, control la estanqueidad de la parte con producto de los depósitos de combustible.

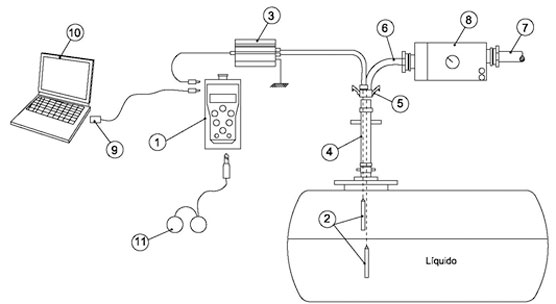

SISTEMA DETECTA® – ESQUEMA DE PRINCIPIO

- Registrador.

- Sensores de ultrasonidos con protección EEx ia II C T6.

- Caja de comunicación.

- Casquillo mecánico.

- Palancas de fijación.

- Tubo de succión.

- Tubo de salida.

- Sistema de vacío.

- Tarjeta de sonido instalada en el PC.

- Ordenador portátil.

- Cascos.

Operaciones en espacio vacío

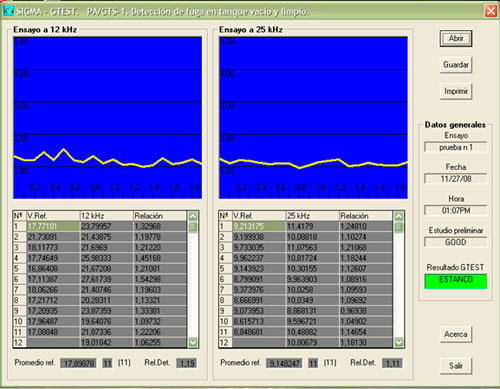

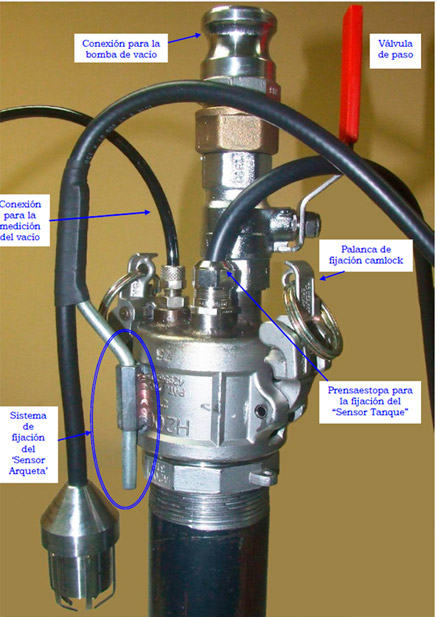

- Se introduce en el depósito un sensor ultrasónico, de tal forma que quede unos 10 cm por debajo de la boca de hombre y siempre por encima del nivel del líquido. Una vez taponadas todas las tubuladuras, se toman unos valores de referencia a través del programa instalado en el PC, sin que existan fuentes de ruido o interferencias externas.

- Se provoca una depresión en el tanque y se efectúa una nueva lectura de los valores emitidos por el sensor, visualizando en la pantalla del PC los registros recibidos. El programa instalado analiza dichas lecturas y emite un diagnóstico preliminar sobre la estanqueidad del tanque. Un segundo programa discriminará la influencia perturbadora que las interferencias puedan tener durante el proceso de medición, analiza los registros generados y almacenados, dándonos el resultado definitivo de la prueba de estanqueidad.

Operaciones en espacio lleno

- Se introduce en el depósito sensores ultrasónicos, de tal forma que uno de ellos quede sumergido en el líquido. Una vez taponadas todas las tubuladuras, se toman lecturas de referencia con el depósito a presión atmosférica.

- Se provoca una depresión en el tanque y se hace la lectura del sensor (por medio del registrador, visualizando en el display los decibelios recibidos. En función del valor de esta lectura, el depósito está correcto o tiene una fuga en el espacio lleno.

Equipo LDS EX2012 para pruebas estanqueidad en tanques

Propiedades del sistema

- Sistema para la detección acústica de fugas en tanques atmosféricos enterrados: con producto, sin producto, tuberías de extracción de producto, descarga y venteo.

- Protección Zona 0. Sensores certificados por el Laboratorio de atmósferas explosivas del INTI de conformidad con las normaticas de atmósferas explosivas: IEC 60079-0: Equipment-General requirements, IEC 60079-11: Equipments protection by intrinsic safety “i” e IEC 60079-26: Equipment with equipment protection level (EPL) con el marcado Ex ia IIC Ga y Ref. INTI-CITEI 2013I526

- Discriminación y filtrado en tiempo real de los ruidos parásitos del entorno.

- Emisión de diagnósticos automáticos basados en criterios estadísticos exentos de subjetividades.

- Test de funcionamiento de los sensores con resultado de validación automático.

- Monitorización y registro del proceso de generación de vacío.

- Inviolabilidad de los registros primarios.

- Permite la recuperación de pruebas del histórico de archivos primarios y la reedición de informes.

- Incluye módulo de “Registro histórico de pruebas realizadas” que permite la búsqueda y realización de informes resumen personalizados de las pruebas realizadas.

- Opción de grabar la prueba en un archivo de audio, reproducible con cualquier programa reproductor de audio que soporte el formato mp3.

- Aplicación informática intuitiva y de fácil manejo.

- Certificado por laboratorio acreditado conforme al informe UNE 53968:2005 IN para la detección de fugas ≥100 ml/h.

Descripción Básica del modo de operación

El sistema LDS/EX-2012 ha sido diseñado para la detección acústica de fugas potenciales ≥ 100 ml/h en tanques enterrados de almacenamiento de productos petrolíferos líquidos.

El principio básico de operación se fundamenta en la generación de una depresión en grado suficiente en el interior del tanque que hace posible la detección de fugas, mediante el análisis de las emisiones acústicas generadas por el flujo de aire/agua que penetra en el tanque a través del defecto o perforación de la estructura.

En presencia de fuga, las emisiones acústicas se manifiestan en un rango de frecuencias característico que el sistema LDS/EX-2012 discrimina respecto de otro tipo de ruidos parásitos del entorno y/o derivados de los cambios estructurales del tanque (debido a la deformación por depresión, dilatación térmica, etc.).

El sistema LDS/EX-2012 detecta la pérdida de estanquidad en tanques enterrados, con y sin producto, y en tuberías mediante:

- La generación de una depresión adecuada al tanque (proporcional a la altura del producto, ≥ -160 mbar para tanques vacíos y ≥ -200 mbar para tubería de venteo).

- La captura y procesamiento simultáneo de las emisiones acústicas existentes en el interior del tanque/tubería y de los ruidos parásitos del entorno detectables en la arqueta, mediante la inserción previa de los transductores electroacústicos.

- La discriminación y filtrado en tiempo real de los ruidos parásitos del entorno.

- La emisión de un resultado - estanco/fuga - de modo automático. El diagnóstico está basado en criterios objetivos, mediante un doble procesamiento analítico e independiente de las emisiones acústicas de tipo continuo y discontinuo (aplicación de algoritmos estadísticos) y un sistema de decisión final cualitativo (estanco/fuga).

Certificados

Política de privacidad

Con este documento, queremos informarle de cuáles son los motivos por los que recogemos sus datos personales, qué hacemos con ellos, cuáles son sus derechos y de qué forma puede ejercerlos, cumpliendo con la Ley Orgánica 15/1999 de 13 de diciembre, de Protección de Datos de Carácter Personal, y el Reglamento General de Protección de Datos de la Unión Europea.

¿Quién es el responsable del tratamiento de sus datos?

El responsable del tratamiento es LUIS URBINA

- Domicilio: C/ ZURRUPITIETA, Nº 15 P.I. JÚNDIZ, 01015 VITORIA - GASTEIZ (ÁLAVA)

- NIF: B-01167261

- Teléfono de contacto: 945 200 922

- Correo electrónico: instalaciones@luisurbina.com

¿Para qué usamos los datos?

Recogemos y tratamos la información que nos facilita con el fin de responder a las cuestiones que nos plantea a través de nuestros formularios, y de hacerle llegar información relacionada con la actividad de nuestra empresa que consideremos sea de su interés.

¿Por cuánto tiempo conservaremos sus datos?

Conservaremos sus datos personales mientras usted no nos solicite su supresión .

¿Cuál es la legitimación para el tratamiento de sus datos?

La base legal para el tratamiento de estos datos está basada en su consentimiento, que puede retirar en cualquier momento.

¿A quién se comunicarán tus datos?

LUIS URBINA no vende, alquila ni pone a disposición de terceras personas los datos personales que usted proporcione, salvo obligación legal.

¿Qué derechos tiene?

Tiene derecho a acceder a sus datos personales, rectificar los datos inexactos o solicitar su supresión cuando los datos ya no sean necesarios.

Para ejercitar estos derechos deberá enviar un correo electrónico a instalaciones@luisurbina.com, especificando cuál de estos derechos solicita sea satisfecho.

Más información sobre sus derechos en la Agencia de Protección de Datos.